Hassas Döküm Prosesi

Hassas Döküm Prosesi

-

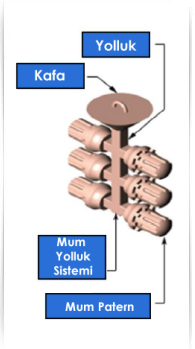

SALKIM

-

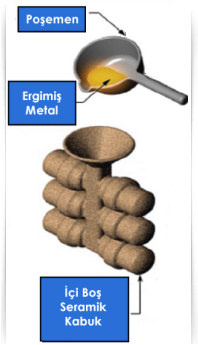

SERAMİK KALIP

-

HASSAS DÖKÜM

-

PARÇA

Dökülen Alaşımların Çeşitliliği

Egeli hassas döküm hem Demir-Çelik Grubu hem de Demir Dışı Grubu yüzlerce alaşımı dökebilmektedir.

Demir-Çelik Grubunda alaşımsız, düşük alaşımlı ve yüksek alaşımlı çeliklerin yanı sıra Nikel ve Kobalt bazlı alaşımlar da dökülebilmektedir.

Demir Dışı Grubunda ise döküme uygun tüm Alüminyum ve Bakır alaşımları dökülebilmektedir.

Uzmanlığımız olan malzeme bilimi gereği servis koşullarına en uygun malzeme seçimi konusunda müşterilerimizle ortak çalışmakta ve tüm bilgi ve deneyimimizi yaratılacak katma değerin bir parçası olarak sunmaktayız.

Saymakla bitmeyecek sayıda alaşımın dökümhanemizde dökülebiliyor olmasına karşın en yaygın talep edilen alaşımlar aşağıda listelenmiştir;

En çok dökümü yapılan alaşımlar:

Ostenitik Çelikler

Takım Çelikleri

Kobalt Bazlı Alaşımlar

Düşük Alaşımlı ve Karbon Çelikleri

Nikel Bazlı Alaşımlar

Bakır Alaşımları (Pirinç/Bronz)

Martenzitik Çelikler

Alüminyum Alaşımları

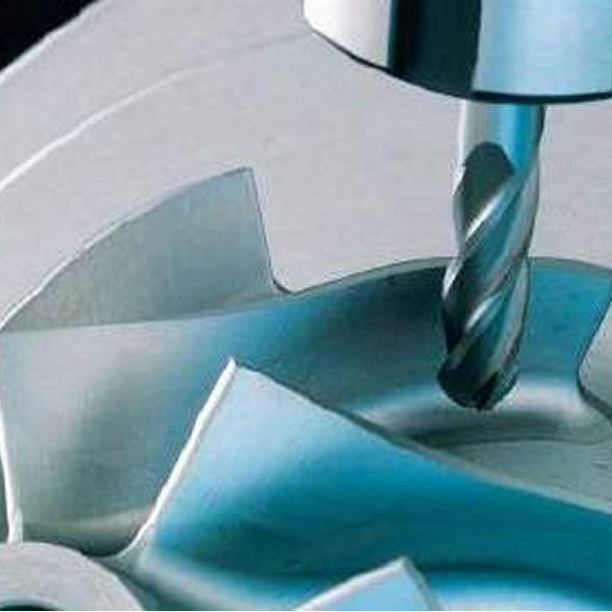

Fikirden Ürüne

Fikir veya ham tasarım aşamasından bitmiş kullanılabilir ürüne kadar malzeme, geometri ve üretim süreçleri ile ilgili tasarımları siz müşterilerimizle birlikte gerçekleştiririz.

Özellikle mum, seramik ve dökülen metallerin çekme oranlarını farklı geometrik kesitlerde tek seferde kalıba yansıtabilen deneyimli kalıpçılarımızla tüm kalıp ve aparatların üretim sorumluluğunu alırız.

Başta özkaynaklarımız olan hassas döküm ve talaşlı imalat olmak üzere ihtiyaç olması durumunda iştirakimiz veya partnerimiz olan kuruluşlarla diğer üretim yöntemlerini gerektiren tasarımların üretim sorumluluklarını üstleniriz.

- Dövme

- Ekstrüzyon

- Enjeksiyon

- Kaplama

- Isıl işlem

- Yüzey işlemleri

- MIM

sayabileceğimiz diğer üretim süreçlerinden sadece birkaçıdır.

Genel anlamda malzeme/ürün karakterizasyonu olarak özetleyebileceğimiz servislerimiz içinde ölçüsel kontrol, kimyasal analiz, mikroyapı analizleri, mekanik testler ve tahribatsız muayene yöntemlerini sayabiliriz.

Ürünler